Arbeitet die Spritzgussanlage effizient? Braucht die Fräse zu viel Strom? Ist der Output der Verpackungsanlage hoch genug? Mit einem Mausklick kann Lara Waltersmann von ihrem Schreibtisch am Fraunhofer IPA in Stuttgart aus live mitverfolgen, ob die Produktion im 90 Kilometer entfernten Forschungslabor auf dem Campus Schwarzwald in Freudenstadt gerade reibungslos funktioniert. Soeben werden dort Reise-Mühlespiele inklusive Spielbretten und Spielsteinen gefertigt und verpackt. Die Ingenieurin hat den 3D-Modus aktiviert, der einen virtuellen Rundgang durch die Halle ermöglicht. Auf dem Bildschirm erkennt man die Holzbearbeitungsanlage, Presse, Spritzgussanlage, Verpackungsanlage und einen Roboter, der zukünftig die Montage übernehmen wird. Auf dem Weg durch die virtuelle Produktionsanlage sieht man unter jeder Maschine ein Feld, in das Messwerte in Echtzeit eingeblendet werden: Energieverbrauch, Leistung, CO2-Emission, Ausschuss und Verschnittmenge. »Mit Hilfe dieser Kennzahlen, lässt sich die Effizienz der Demonstrator-Fertigung jederzeit bestimmen«, erklärt die Leiterin der Gruppe »Management nachhaltiger Wertschöpfungssysteme« am Fraunhofer IPA.

Zusammen mit ihrem Team hat die Forscherin das »Hybride Zentrum für Ultraeffizienzfabriken« aufgebaut. Hybrid bedeutet, dass es ein Reallabor mit echten Maschinen gibt, die jedoch über einen örtlich getrennten, digitalen Leitstand kontrolliert werden. »Das Ziel ist es, die Produktionseinheiten so aufeinander abzustimmen, dass keine Ressourcen verschwendet werden«, erläutert die Ingenieurin. Die optimale Nutzung von Energie, Material und Manpower bei gleichzeitiger Reduzierung von Emissionen und Kosten ist der Dreh- und Angelpunkt des Ultraeffizienz-Konzepts der beiden Fraunhofer-Institute, des Instituts für Arbeitswirtschaft und Organisation IAO sowie des Instituts für Produktionstechnik und Automatisierung IPA.

Vor wenigen Wochen wurde das vom Umweltministerium geförderte Teilprojekt abgeschlossen. Damit hat das interdisziplinäre Team den Grundstein für die weitere Optimierung der Produktion gelegt. Alle Maschinen im Forschungslabor des Campus Schwarzwald sind jetzt mit Sensoren ausgerüstet, die rund um die Uhr Daten ermitteln und an den Server in Stuttgart schicken. So können die Forschenden dort nicht nur in Echtzeit die Performance mitverfolgen, sondern auch Störfälle, die zum Beispiel einen erhöhten Energieverbrauch mit sich bringen, schnell aufspüren. Künftig soll im Detail untersucht werden, welche Auswirkungen Veränderungen auf die Kennzahlen haben. Beispielsweise inwieweit eine häufigere Wartung der Maschinen oder die Umstellung von Wechsel- auf Gleichstrom den Energieverbrauch, die Stillstandzeiten oder die Emissionen verändern.

Schritt für Schritt zu mehr Effektivität und Effizienz

Um dieses Ziel zu erreichen, haben die Forschungsteams des Fraunhofer IPA und IAO fünf Handlungsfelder identifiziert: Energie, Material, Emission, Organisation und last but not least den

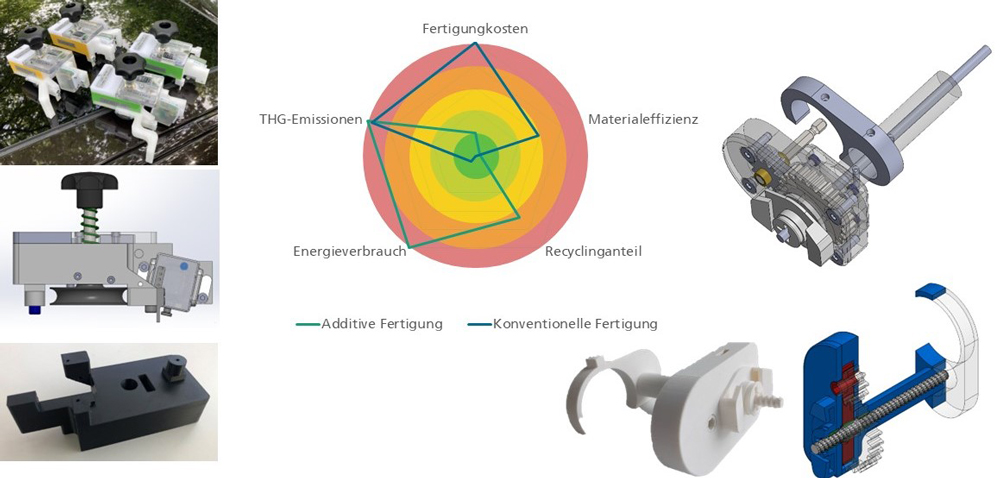

Menschen. Die Algorithmen, die eine Fabrik optimal steuern sollen, müssen all diese Faktoren berücksichtigen: Die ersten drei – Energie, Material und Emissionen – lassen sich mit Hilfe der Sensoren messen und durch eine Software optimieren. Entscheidend für eine ultraeffiziente Produktion ist jedoch auch die Organisation der Prozesse. Hierbei lohnt sich ein Vergleich der verschiedenen Produktionsansätze hinsichtlich ihres Ultraeffizienz-Potenzials. Beispielsweise können komplexe Baugruppen für die Unterstützung von Montageprozessen konventionell durch Bearbeitung und Montage hergestellt werden oder alternativ mit additiven Verfahren. Eine feingranulare Bewertung erlaubt hier die Darstellung der Potenziale und unterstützt die Entscheidung für eine nachhaltige und effiziente Produktion. Nikolas Zimmermann, Forscher am Fraunhofer IAO erklärt: »Auch wenn die Fertigungszeit mit additiven Verfahren etwa der 12-fachen Zeit gegenüber der konventionellen Fertigung entspricht, ergeben sich dennoch Vorteile beim Energieverbrauch und der Organisation von Abläufen und Personalbedarfen, da Montageaufwände entfallen und die Fertigung automatisiert in der Nacht erfolgen kann.«